wonach suchst du?

wonach suchst du?

Unsere Premium-Schneckenblätter wurden für außergewöhnliche Langlebigkeit und Leistung entwickelt und werden präzisionsgefertigt für Asphaltfertiger der Serien Dynapac, CAT und ABG.

Order (MOQ):

1000kgWarenbestand:

1000Zahlung:

T/T, L/C, Paypal, Western UnionMarktpreis:

$2Preis:

$11.8/1000kgPreisklasse:

5000 - 10000/$10.8Preisklasse:

1000 - 5000/$11.3Produktursprung:

AnhuiFarbe:

CustomizedVersandhafen:

ShanghaiVorlaufzeit:

15-30days| Beschreibung: |

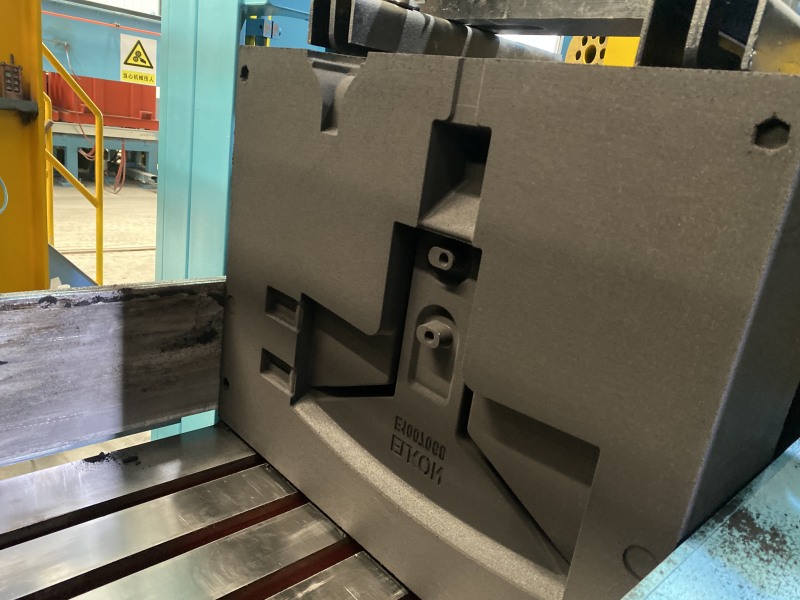

Unsere Premium-Schneckenförderer sind für außergewöhnliche Langlebigkeit und Leistung konzipiert und werden präzisionsgefertigt für Asphaltfertiger der Serien Dynapac, CAT und ABG. Die Herstellung erfolgt in unseren ISO 9001-zertifizierten Produktionsprozessen. Jede Förderschnecke wird im fortschrittlichen Feingussverfahren (EPC) und mit vertikaler kastenloser Formgebung hergestellt. Dadurch erreichen wir eine Materialdichte von 99,7 %, wodurch strukturelle Unregelmäßigkeiten vermieden und die Zuverlässigkeit auch unter extremen Abriebbedingungen gewährleistet wird. Unsere firmeneigene, hochchromhaltige Legierung, die in Mittelfrequenz-Induktionsöfen veredelt wird, enthält Molybdän und Wolfram in strategischer Form. Dies führt zu einem dichten Karbidnetzwerk mit einer Oberflächenhärte von 66–70 HRC. Diese fortschrittliche metallurgische Zusammensetzung bietet eine 4,5-fach höhere Verschleißfestigkeit als herkömmliche Förderschnecken und reduziert so die Austauschhäufigkeit und Ausfallzeiten deutlich. Unabhängige Tests bestätigen, dass diese Förderschneckenförderer über 50.000 Betriebsstunden aushalten und damit eine 65 % längere Lebensdauer im Vergleich zu Standardkomponenten bieten. Die Geometrie der Schneidschaufeln wurde digital mittels CFD (Computational Fluid Dynamics) und FEA (Finite Element Analysis) optimiert. Dies gewährleistet die perfekte Kompatibilität mit den Fertigerschnecken von Dynapac, CAT und ABG, reduziert Spannungsspitzen um 48 % und verbessert die Materialflusseffizienz. Jede Schaufel ist präzisionsgefertigt mit einer Toleranz von ±0,1 mm und garantiert so eine problemlose Installation ohne Modifikationen. Die patentierte Oberflächenbehandlung reduziert Asphaltablagerungen um 60 % und sorgt so für optimale Einbauleistung über die gesamte Lebensdauer der Schaufeln. Unser digitales Energiemanagementsystem überwacht den gesamten Produktionsprozess, von der Legierungsentwicklung bis zur abschließenden Wärmebehandlung, und sichert so eine gleichbleibende Qualität aller Komponenten. Dank unserer 20-jährigen Branchenerfahrung bieten wir umfassenden technischen Support, inklusive digitaler Verschleißanalyse und Tools zur Lebenszyklusoptimierung, speziell zugeschnitten auf Asphaltbauanwendungen.

| Merkmale und Vorteile |

Hochleistungs-Legierungszusammensetzung - Der hohe Chromgehalt mit Molybdän-/Wolframzusätzen gewährleistet eine Härte von 70 HRC und eine hervorragende Abriebfestigkeit für eine verlängerte Lebensdauer.

CO2-Fußabdruck-Erfassung: Produktion nach ISO 14001 mit Energierückgewinnungssystemen.

Antihaft-Oberfläche - Durch eine spezielle Behandlung wird die Materialansammlung um 60 % reduziert, wodurch eine gleichbleibende Leistung gewährleistet wird.

Optimierter Materialfluss - Das speziell entwickelte Profil reduziert den Energieverbrauch um 25 % und verbessert gleichzeitig die Effizienz des Straßenbaus.

Digitales Lebenszyklusmanagement - ermöglichte Verschleißüberwachung und vorausschauende Wartungsunterstützung für maximale Betriebseffizienz.

| Produktionslinienkapazitäten |

1. Vertikale kastenlose Formanlage: Ermöglicht die Produktion großer Serien in hoher Geschwindigkeit bei minimalen Maßabweichungen.

2. Schaumgussverfahren: Ermöglicht die Herstellung komplexer Geometrien und die Erzeugung glatter Oberflächen für eine präzise Passform.

3. Mittelfrequenz-Induktionsofen: Gewährleistet gleichmäßiges Schmelzen von hochchromhaltigen Legierungen (Cr-Gehalt 15-28%).

| Produktparameter: |

| Modellnummer |

Zugfestigkeit

σb/Mpa |

Zugfestigkeit

0,2/MPa |

Verlängerung(%) | Zur Info | ||

| neue Modellnummer | gleiche alte Modellnummer | Mindestwert | Mindestwert | Mindestwert |

HBS

Brinellhärte (BHS) |

Hauptmetallographische Struktur |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | Ferrit |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | Ferrit |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | Ferrit |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | Ferrit+Perlit |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | Perlit + Ferrit |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | Perlit |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | Perlit- oder gehärtete Struktur |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | Bainit oder gehärteter Martensit |

| Chemische Zusammensetzung (Massenanteil) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2,4–3,0 | ≤0,8 | ≤2,0 | 1,5-3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3,0 bis 3,6 | ≤0,8 | ≤2,0 | 1,5-3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5–3,6 | ≤2,0 | ≤2,0 | 7,0-11,0 | ≤1,0 | 4,5–7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2,1–3,6 | ≤12 | ≤2,0 | 1,5–3,0 | ≤1,0 | ≤1,0 | ≤1,2 | ≤0,10 | ≤0,15 |

| KmTBCr8 | 2.1–3.2 | 1,5–2,2 | ≤2,0 | 7,0 bis 11,0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2,0–3,3 | ≤1,5 | ≤2,0 | 11,0–14,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 14,0–18,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCR20Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 18,0–23,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2,0–3,3 | ≤1,2 | ≤2,0 | 23,0–30,0 | ≤3,0 | ≤2,5 | ≤2,0 | ≤0,06 | ≤0,1 |

|

Modellnummer |

gleiche alte Modellnummer |

Chemische Zusammensetzung (Massenanteil) (%) |

Restelement |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| Verpackung & Lieferung |

| Häufig gestellte Fragen |

1.

F: Könnten Sie uns bitte die Geschäftstätigkeit und die Produktionsqualifikationen Ihres Unternehmens vorstellen?

A: Wir sind ein professioneller Hersteller, der sich auf die Produktion von Verschleißteilen spezialisiert hat und über mehr als zwei Jahrzehnte Branchenerfahrung verfügt.

2.

F: Wie können wir einen Besuch in Ihrer Produktionsstätte vereinbaren?

A: Wir freuen uns über Ihren Besuch in unserem Produktionswerk. Unser Vertriebsteam stellt Ihnen gerne einen individuellen Besichtigungsplan zusammen.

3.

F: Welche Kernmaterialsysteme verwenden Sie?

A: Wir verwenden technische Werkstoffe wie hochchromhaltiges Gusseisen, duktiles Gusseisen, Stahlguss und legierten Stahl. Die Werkstoffauswahl wird wissenschaftlich optimiert und basiert auf spezifischen Betriebsbedingungen und Leistungsanforderungen.

4.

F: Welche Zahlungsmethoden unterstützen Sie?

A: Wir akzeptieren internationale Zahlungsmethoden, einschließlich T/T.

Und

Akkreditiv. Für langfristige strategische Partner können flexible Zahlungsbedingungen vereinbart werden.

5.

F: Bieten Sie maßgeschneiderte Branding-Dienstleistungen an?

A: Ja, wir bieten Komplettlösungen zur individuellen Anpassung an, die Industriedesign, Formenbau und Produktkennzeichnung umfassen.

6.

F: Wie funktioniert Ihr Qualitätssicherungssystem?

A: Unsere Einrichtung verfügt über professionelle Prüfgeräte und ein dreistufiges Verifizierungsprotokoll:

Wareneingangsprüfung

;

Chargenspezifische Prozessqualitätsvalidierung

;

Vorversandzertifizierung

Die

Tags :