wonach suchst du?

wonach suchst du?

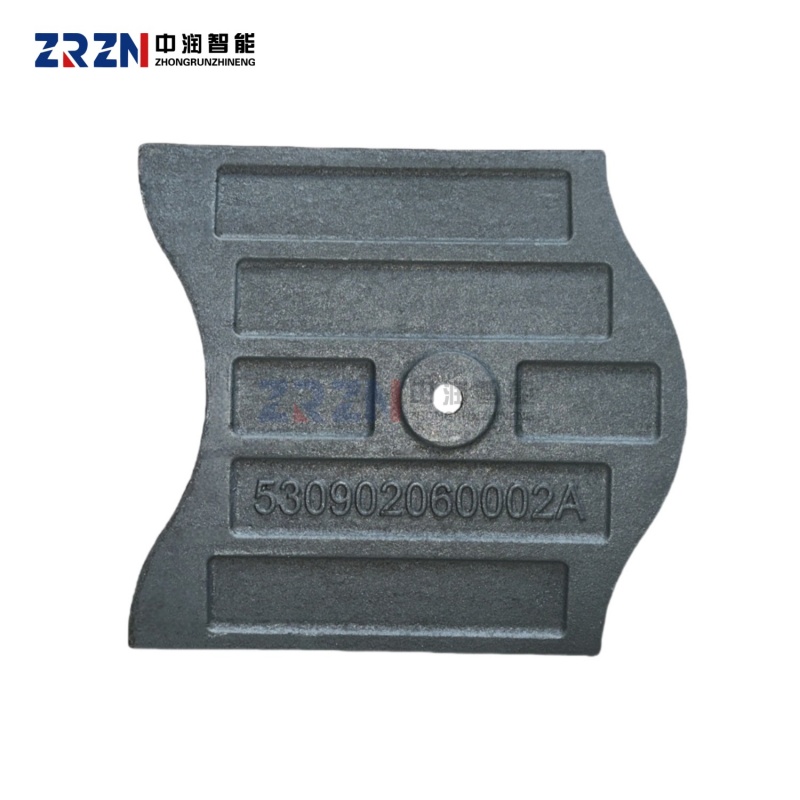

Unsere speziell für Asphaltmischanlagen der Serie LBR-4020 entwickelten, hochchromhaltigen Verbundauskleidungen sind so konstruiert, dass sie den härtesten abrasiven und stoßbedingten Belastungen bei der kontinuierlichen Heißmischgutproduktion standhalten.

Order (MOQ):

1000kgWarenbestand:

1000Zahlung:

T/T, L/C, Paypal, Western UnionMarktpreis:

$2Preis:

$27/1000kgPreisklasse:

5000 - 10000/$26Preisklasse:

1000 - 5000/$26.5Produktursprung:

AnhuiFarbe:

CustomizedVersandhafen:

ShanghaiVorlaufzeit:

15-30days| Beschreibung: |

Unsere speziell für Asphaltmischanlagen der Serie LBR-4020 entwickelten, hochchromhaltigen Verbundauskleidungen sind so konstruiert, dass sie selbst extremen Abrieb- und Stoßbelastungen in der kontinuierlichen Heißmischgutproduktion standhalten. Die Auskleidungen werden in unserem ISO 9001-zertifizierten Produktionssystem präzisionsgegossen. Dabei kommen fortschrittliche Verfahren des Feingussverfahrens (EPC) und der vertikalen kastenlosen Formgebung zum Einsatz, wodurch eine außergewöhnliche Materialdichte von 99,8 % erreicht wird. Dieses Verfahren eliminiert Mikroporosität und gewährleistet die strukturelle Integrität auch unter extremen Temperaturwechseln und Abriebbelastungen. Dadurch verlängert sich die Lebensdauer im Vergleich zu herkömmlichen Auskleidungen um bis zu 50 %.

Die Auskleidung besteht aus unserer firmeneigenen, hochchromhaltigen Verbundlegierung (mit 28–32 % Chromgehalt), die durch gezielte Zugabe von Molybdän und Vanadium optimiert wird. Diese Legierung wird in Mittelfrequenz-Induktionsöfen veredelt, um ein gleichmäßiges Karbidnetzwerk zu erzeugen und eine optimierte Oberflächenhärte von 58–64 HRC zu erreichen. Diese fortschrittliche metallurgische Struktur bietet eine hervorragende Beständigkeit gegen Abrieb und thermische Ermüdung. Unabhängige Tests bestätigen, dass diese Auskleidungen dank einer Zugfestigkeit von 455 N/mm² und einer Schlagzähigkeit von ≥ 7,5 J/cm² über 300.000 Tonnen Asphaltmischung standhalten und dabei formstabil bleiben.

Unser digitaler Fertigungsprozess nutzt die Finite-Elemente-Analyse (FEA), um die Geometrie der Auskleidung zu optimieren. Dies gewährleistet die perfekte Kompatibilität mit dem Mischer LBR-4020 und reduziert Spannungsspitzen um über 40 %. Das spezielle Wellenmuster auf der Oberfläche verringert Materialablagerungen um mehr als 60 %, verhindert Asphaltverklumpungen und sorgt für optimale Mischleistung. Diese Kombination aus präziser Ingenieurskunst und fundierter Materialwissenschaft garantiert zuverlässige Leistung, reduziert Wartungsstillstandszeiten und senkt die Gesamtbetriebskosten Ihrer Asphaltproduktion.

| Merkmale und Vorteile |

Hochentwickelte Verbundstruktur Die hochchromhaltige Legierung (28-32% Cr) mit Molybdän- und Vanadiumzusätzen gewährleistet eine Härte von 58-64 HRC und bietet eine ausgewogene Beständigkeit gegenüber starkem Abrieb und Stoßkräften beim Asphaltmischen.

Optimierte thermische Stabilität Die verfeinerte metallographische Struktur gewährleistet Dimensionsstabilität und mechanische Eigenschaften auch unter kontinuierlicher Hochtemperaturbelastung und widersteht Verformung und thermischer Ermüdung.

Umfassende Qualitätssicherung Hergestellt nach ISO 9001-zertifizierten Verfahren mit vollständiger Materialrückverfolgbarkeit, unterstützt durch technische Datenblätter und Kundendienst.

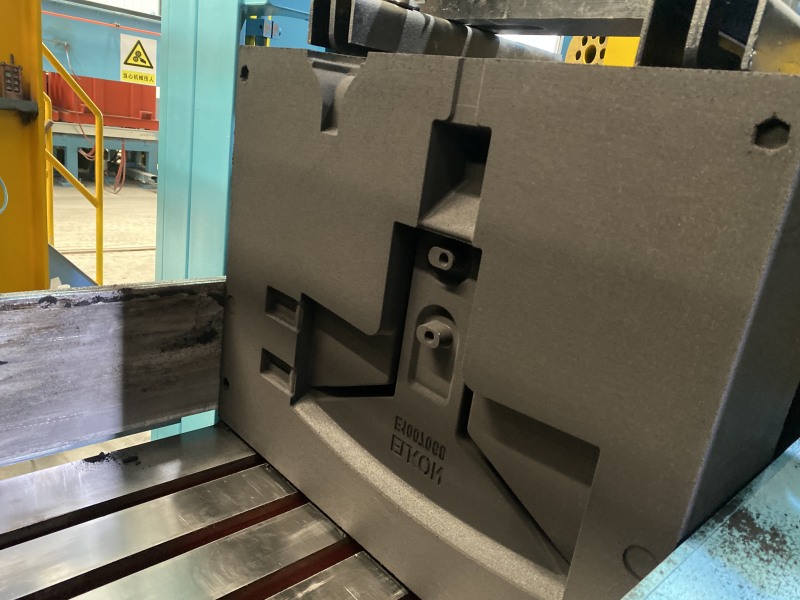

| Produktionslinienkapazitäten |

1. Vertikale kastenlose Formanlage: Ermöglicht die Produktion großer Serien in hoher Geschwindigkeit bei minimalen Maßabweichungen.

2. Schaumgussverfahren: Ermöglicht die Herstellung komplexer Geometrien und die Erzeugung glatter Oberflächen für eine präzise Passform.

3. Mittelfrequenz-Induktionsofen: Gewährleistet gleichmäßiges Schmelzen von hochchromhaltigen Legierungen (Cr-Gehalt 15-32%).

| Produktparameter: |

| Modellnummer |

Zugfestigkeit

σb/Mpa |

Zugfestigkeit

0,2/MPa |

Verlängerung(%) | Zur Info | ||

| neue Modellnummer | gleiche alte Modellnummer | Mindestwert | Mindestwert | Mindestwert |

HBS

Brinellhärte (BHS) |

Hauptmetallographische Struktur |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | Ferrit |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | Ferrit |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | Ferrit |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | Ferrit+Perlit |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | Perlit + Ferrit |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | Perlit |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | Perlit- oder gehärtete Struktur |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | Bainit oder gehärteter Martensit |

| Chemische Zusammensetzung (Massenanteil) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2,4–3,0 | ≤0,8 | ≤2,0 | 1,5-3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3,0 bis 3,6 | ≤0,8 | ≤2,0 | 1,5-3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5–3,6 | ≤2,0 | ≤2,0 | 7,0-11,0 | ≤1,0 | 4,5–7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2,1–3,6 | ≤12 | ≤2,0 | 1,5–3,0 | ≤1,0 | ≤1,0 | ≤1,2 | ≤0,10 | ≤0,15 |

| KmTBCr8 | 2.1–3.2 | 1,5–2,2 | ≤2,0 | 7,0 bis 11,0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2,0–3,3 | ≤1,5 | ≤2,0 | 11,0–14,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 14,0–18,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCR20Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 18,0–23,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2,0–3,3 | ≤1,2 | ≤2,0 | 23,0–30,0 | ≤3,0 | ≤2,5 | ≤2,0 | ≤0,06 | ≤0,1 |

|

Modellnummer |

gleiche alte Modellnummer |

Chemische Zusammensetzung (Massenanteil) (%) |

Restelement |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35,Ni≤0,30,Mo≤0,20,Cu≤0,30,v≤0,05;aber Cr+Ni+Mo+Cu+v≤1,00 |

| Verpackung & Lieferung |

| Häufig gestellte Fragen |

1.

F: Könnten Sie in

stell dich vor

Welche Art von Geschäft und Produktionsqualifikationen hat Ihr Unternehmen?

A:

A: Wir sind ein professioneller Hersteller, der sich auf hochverschleißfeste Legierungskomponenten spezialisiert hat. Unsere hauseigenen Gießerei- und Bearbeitungsanlagen gewährleisten die volle Kontrolle über Qualität, Kosten und Lieferzeit.

2 Die Q: Wie kann ich eine Bestellung aufgeben?

A: Teilen Sie uns Ihre Anforderungen einfach per E-Mail oder über unser Online-System mit. Wir erstellen Ihnen umgehend eine Proforma-Rechnung mit detaillierten Preisen und Lieferbedingungen zur Bestätigung.

3.

F: Welche Kernmaterialsysteme verwenden Sie?

A: Wir verwenden technische Werkstoffe wie hochchromhaltiges Gusseisen, duktiles Gusseisen, Stahlguss und legierten Stahl. Die Werkstoffauswahl wird wissenschaftlich optimiert und basiert auf spezifischen Betriebsbedingungen und Leistungsanforderungen.

4.

F: Welche Zahlungsmethoden unterstützen Sie?

A: Wir akzeptieren internationale Zahlungsmethoden, einschließlich T/T.

Und

Akkreditiv. Für langfristige strategische Partner können flexible Zahlungsbedingungen vereinbart werden.

5.

F: Bieten Sie maßgeschneiderte Branding-Dienstleistungen an?

A: Ja, wir bieten Komplettlösungen zur individuellen Anpassung an, die Industriedesign, Formenbau und Produktkennzeichnung umfassen.

6.

F: Wie funktioniert Ihr Qualitätssicherungssystem?

A: Unsere Einrichtung verfügt über professionelle Prüfgeräte und ein dreistufiges Verifizierungsprotokoll:

Wareneingangsprüfung

;

Chargenspezifische Prozessqualitätsvalidierung

;

Vorversandzertifizierung

Die

Tags :