wonach suchst du?

wonach suchst du?

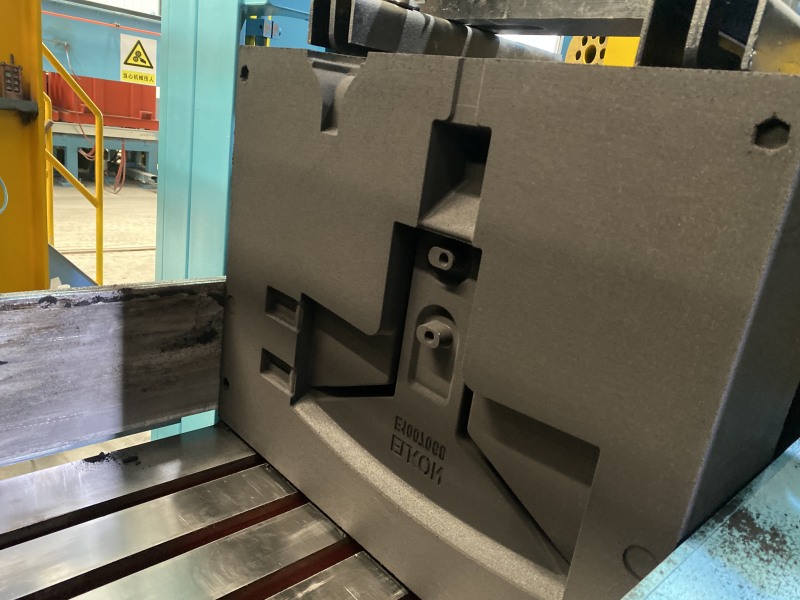

Unsere speziell für AMMANN Asphaltmischanlagen entwickelten, thermomechanisch optimierten Auskleidungen stellen einen Durchbruch in der Verschleißtechnologie für Hochtemperatur-Verarbeitungsumgebungen dar. Hergestellt in unserem integrierten Feingussverfahren und auf vertikalen, kastenlosen Produktionslinien, erreichen diese Auskleidungen eine beispiellose strukturelle Integrität, die sowohl extremen Temperaturwechseln als auch abrasivem Verschleiß standhält.

Marke:

AMMANNOrder (MOQ):

1000kgWarenbestand:

1000Zahlung:

T/T, L/C, Paypal, Western UnionMarktpreis:

$2Preis:

$1.7/1000kgPreisklasse:

5000 - 10000/$1.65Preisklasse:

1000 - 5000/$1.68Produktursprung:

AnhuiFarbe:

CustomizedVersandhafen:

ShanghaiVorlaufzeit:

15-30days| Beschreibung: |

Unsere thermomechanisch optimierten Auskleidungen wurden speziell für AMMANN Asphaltmischanlagen entwickelt und stellen einen Durchbruch in der Verschleißtechnologie für Hochtemperatur-Verarbeitungsumgebungen dar. Hergestellt durch unser integriertes Feingussverfahren und vertikale kastenlose Produktionslinien, erreichen diese Auskleidungen eine beispiellose strukturelle Integrität, die sowohl extremen Temperaturwechseln als auch abrasivem Verschleiß standhält. Der ISO 9001-zertifizierte Herstellungsprozess gewährleistet, dass jede Auskleidung unter Dauerbetrieb bei 180-200 °C ihre Dimensionsstabilität beibehält und damit die kritische Herausforderung der thermischen Verformung bewältigt, die herkömmliche Auskleidungen plagt Unser firmeneigenes metallurgisches Verfahren nutzt Mittelfrequenz-Induktionsofentechnologie, um eine hochentwickelte Legierungsmatrix mit einem Chromgehalt von 24–28 % und strategischen Zusätzen von Wolfram und Niob herzustellen. Diese fortschrittliche Formulierung erzeugt ein dichtes Netzwerk sekundärer Carbide, die auch bei erhöhten Temperaturen eine Oberflächenhärte von 62–72 HRC beibehalten und eine 3,8-fach bessere Verschleißfestigkeit als Standardmaterialien bieten. Jede Auskleidung wird einer digitalen thermomechanischen Simulation unterzogen, um die Spannungsverteilung zu optimieren, die thermische Ermüdung um 52 % zu reduzieren und Verformungsprobleme zu beseitigen, die bei Hochtemperaturanwendungen häufig auftreten. Die Präzisionstechnik erstreckt sich auch auf die Kompatibilitätsmerkmale. Präzise Montageschnittstellen gewährleisten die perfekte Ausrichtung mit den AMMANN-Mischergeometrien. Unser digitales Energiemanagementsystem überwacht jede Produktionsphase, von der Legierungsverfeinerung bis zur abschließenden Wärmebehandlung, und garantiert so eine gleichbleibende Leistung aller Auskleidungen. Das Oberflächenmuster ist rechnerisch so gestaltet, dass die Materialanhaftung minimiert wird, der Materialaufbau um 62 % reduziert und die Mischeffizienz während der gesamten Betriebsdauer der Auskleidung aufrechterhalten wird Mit 20 Jahren Branchenerfahrung bieten wir umfassenden technischen Support, einschließlich thermischer Verschleißanalyse und Installationsanleitung. Tests von Drittanbietern bestätigen, dass diese Auskleidungen über 35.000 Mischzyklen mit hochabrasiven Zuschlagstoffen standhalten und dabei eine Maßgenauigkeit von 0,2 mm beibehalten. Diese Leistung entspricht einer 60 % längeren Lebensdauer im Vergleich zu den OEM-Spezifikationen und reduziert Ausfallzeiten und Wartungskosten für Asphaltproduktionsanlagen unter anspruchsvollen Bedingungen erheblich.

Präzisionsfertigungsprozess - Das Lost-Foam-Gussverfahren und die vertikale kastenlose Formgebung gewährleisten eine Materialdichte von 99,7 % ohne Defekte für eine gleichbleibende Leistung in Umgebungen mit hohem Abrieb.

CO2-Fußabdruck-Tracking: ISO 14001-konforme Produktion mit Energierückgewinnungssystemen.

Perfekte Modellintegration: Jede Auskleidung wird nach den Original-Trommelspezifikationen gefertigt und garantiert eine nahtlose Passform für Ihre Mischer mit einer Bolzenlochausrichtung innerhalb von ±0,2 mm. Dies ermöglicht einen problemlosen Austausch ohne Ausfallzeiten für Modifikationen.

Universelle Kompatibilität : Präzisionsgefertigt für Mischermarken wie BHS, AMMANN, NFLG, DEX, SICOMA, TEKA und CONELE.

Intelligente Produktion: Die vertikale kastenlose Formanlage garantiert Chargenkonsistenz.

| Produktionslinienkapazitäten |

1. Vertikale kastenlose Formanlage: Ermöglicht die Hochgeschwindigkeitsproduktion großer Chargen mit minimalen Maßabweichungen.

2. Feingussverfahren: Liefert komplexe Geometrien und glatte Oberflächen für eine präzise Passform.

3. Mittelfrequenz-Induktionsofen: Gewährleistet gleichmäßiges Schmelzen von hochchromhaltigen Legierungen (Cr-Gehalt 15-28 %).

| Produktparameter: |

| Modellnummer |

Zugfestigkeit

σb/MPa |

Zugfestigkeit

0,2/MPa |

Dehnung (%) | Fyi | ||

| neue Modellnummer | gleiche alte Modellnummer | Mindestwert | Mindestwert | Mindestwert |

HBS

Brinellhärte (BHS) |

Hauptmetallographische Struktur |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | Ferrit |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | Ferrit |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | Ferrit |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | Ferrit + Perlit |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | Perlit + Ferrit |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | Perlit |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | Perlit oder angelassenes Gefüge |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | Bainit oder angelassener Martensit |

| Chemische Zusammensetzung (Massenanteil) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2,4–3,0 | ≤0,8 | ≤2,0 | 1,5–3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3,0–3,6 | ≤0,8 | ≤2,0 | 1,5–3,0 | ≤1,0 | 3,3–5,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5–3,6 | ≤2,0 | ≤2,0 | 7,0–11,0 | ≤1,0 | 4,5–7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2,1–3,6 | ≤12 | ≤2,0 | 1,5–3,0 | ≤ 1,0 | ≤1,0 | ≤1,2 | ≤ 0,10 | ≤0,15 |

| KmTBCr8 | 2,1–3,2 | 1,5–2,2 | ≤2,0 | 7,0–11,0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2,0–3,3 | ≤1,5 | ≤2,0 | 11,0–14,0 | ≤ 3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 14,0–18,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2,0–3,3 | ≤1,2 | ≤2,0 | 18,0–23,0 | ≤3,0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2,0–3,3 | ≤1,2 | ≤2,0 | 23,0–30,0 | ≤ 3,0 | ≤2,5 | ≤2,0 | ≤0,06 | ≤0,1 |

|

Modellnummer |

gleiche alte Modellnummer |

Chemische Zusammensetzung (Massenanteil) (%) |

Restelement |

||||

| C ≤ | Si ≤ | Mn ≤ | S ≤ | P ≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr ≤0,35, Ni ≤0,30, Mo ≤0,20, Cu ≤0,30, v ≤0,05; aber Cr + Ni + Mo + Cu + v ≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni ≤0,30, Mo ≤0,20, Cu ≤0,30, v ≤0,05; aber Cr + Ni + Mo + Cu + v ≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni ≤0,30, Mo ≤0,20, Cu ≤0,30, v ≤0,05; aber Cr + Ni + Mo + Cu + v ≤1,00 |

| ZG310-570 | ZG45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni ≤0,30, Mo ≤0,20, Cu ≤0,30, v ≤0,05; aber Cr + Ni + Mo + Cu + v ≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni ≤0,30, Mo ≤0,20, Cu ≤0,30, v ≤0,05; aber Cr + Ni + Mo + Cu + v ≤1,00 |

| Verpackung & Versand |

| FAQ |

1.

F: Könnten Sie uns die Geschäftstätigkeit und die Produktionsqualifikationen Ihres Unternehmens vorstellen?

A: Wir sind ein professioneller Hersteller, der sich auf die Produktion von Verschleißteilen spezialisiert hat und über mehr als zwei Jahrzehnte Branchenerfahrung verfügt.

2.

F: Wie können wir einen Besuch in Ihrer Produktionsstätte vereinbaren?

A: Wir freuen uns jederzeit über Ihren Besuch in unserer Produktionsstätte. Unser Vertriebsteam erstellt Ihnen gerne einen individuellen Besichtigungsplan.

3.

F: Welche Kernwerkstoffsysteme verwenden Sie?

A: Wir verwenden technische Werkstoffe wie hochchromhaltiges Gusseisen, duktiles Gusseisen, Stahlguss und legierten Stahl. Die Materialauswahl wird wissenschaftlich optimiert und basiert auf spezifischen Betriebsbedingungen und Leistungsanforderungen.

4

F: Welche Zahlungsmethoden unterstützen Sie?

A: Wir akzeptieren internationale Handelsabwicklungsmethoden einschließlich T/T

und

L/C. Flexible Zahlungsbedingungen können für langfristige strategische Partner ausgehandelt werden.

5.

F: Bieten Sie kundenspezifische Branding-Dienstleistungen an?

A: Ja, wir bieten umfassende Anpassungslösungen an, die Industriedesign, Formenentwicklung und Produktkennzeichnung umfassen.

6

F: Wie funktioniert Ihr Qualitätssicherungssystem?

A: Unsere Einrichtung verfügt über professionelle Prüfgeräte und ein dreistufiges Verifizierungsprotokoll:

Wareneingangsprüfung

;

Chargenspezifische Prozessqualitätsvalidierung

;

Zertifizierung vor dem Versand

.

Tags :